在造紙行業,污泥處理始終是環保與成本控制的雙重挑戰。作為廢水處理的副產物,造紙污泥含水量高達95%以上,且富含纖維素、填料及有機質,傳統脫水工藝依賴高壓設備與大量絮凝劑,存在能耗高、效率低、藥劑成本居高不下等痛點。近年來,污泥增效劑作為一種創新型化學調理技術,通過多組分協同作用,成功破解造紙污泥脫水難題,成為行業降本增效的新利器。

高能耗依賴

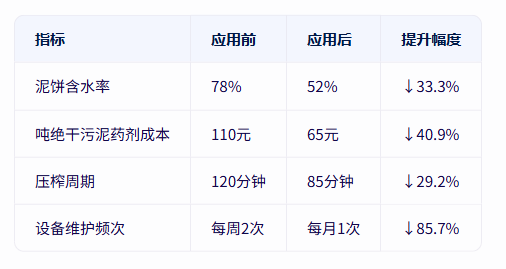

以帶式壓濾機為例,處理含水率98%的污泥需消耗大量電能維持高壓擠壓,噸污泥電耗約15-20千瓦時,且脫水后泥餅含水率仍高達75%-80%,難以滿足資源化利用要求。

藥劑成本高企

傳統聚丙烯酰胺(PAM)絮凝劑需大量投加,每噸絕干污泥藥劑成本約80-120元,且過量使用會導致濾液黏度增加,反作用于脫水效率。

設備磨損嚴重

高粘度污泥易堵塞濾布,需頻繁沖洗更換,年均維護成本占設備投資的15%-20%,間接推高運營成本。

污泥增效劑通過“電荷中和-結構破壁-表面改性”三重機制,實現污泥脫水性能的質的飛躍:

更關鍵的是,污泥增效劑實現了“變廢為寶”:

纖維回收:通過助留作用,污泥中50%的細小纖維可回用于造紙工序,噸紙成本降低30-50元;

熱值提升:脫水后污泥熱值提高20%,作為燃料替代部分煤炭,年節約燃料成本超百萬元。

污泥增效劑的技術價值遠不止于脫水環節:

協同厭氧消化:經增效劑處理的污泥,其有機質生物可利用度提升35%,沼氣產量增加25%;

建材化利用:含水率低于60%的污泥可直接用于制磚,替代15%-20%的黏土原料,單條生產線年增效益超200萬元。

結語

污泥增效劑以“化學調理+資源回用”的創新模式,為造紙行業污泥處理提供了低成本、高效率的系統解決方案。在環保政策趨嚴與市場競爭加劇的雙重壓力下,這一技術將成為造紙企業實現綠色轉型的關鍵抓手,助力行業邁向“零排放”新紀元。

青島仕駿生產:市政/造紙/選礦/印染/油田污泥深度脫水專用污泥增效劑,一直深耕于各類污泥干燥板塊一線并及時搜集反饋各種經驗,提供免費售后跟蹤,出具解決方案,免費上門取樣交流和免費提供技術咨詢服務。