皮革污泥作為制革工業產生的典型危廢,因其高含水率、復雜有機物組成及重金屬殘留特性,長期面臨處理成本高、資源化難度大的困境。污泥增效劑的出現,為破解這一難題提供了創新解決方案。

成分復雜性

皮革污泥含有大量蛋白質、油脂、鉻鞣劑(三價鉻)及表面活性劑殘留,導致污泥黏度大、脫水性能差,傳統機械脫水后含水率仍高達80%以上。

重金屬風險

鉻元素雖以三價鉻形式存在,但在特定條件下可能轉化為毒性更強的六價鉻,需在處理中嚴格管控。

資源化瓶頸

高有機質含量本可成為資源化利用的優勢,但傳統處理方式難以有效分離污染物與有用成分,導致污泥最終只能填埋或焚燒。

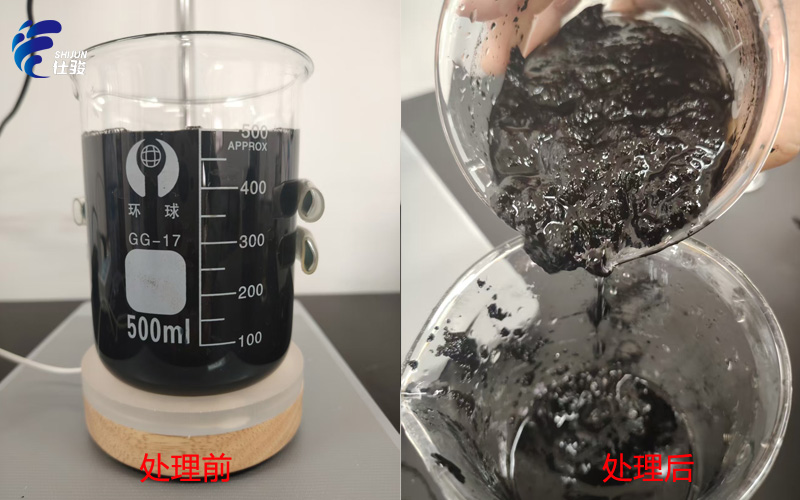

污泥增效劑通過多組分協同作用,針對性改善皮革污泥處理性能:

破膠改性

含特殊表面活性劑,可破壞污泥中蛋白質-油脂膠結結構,釋放結合水,將污泥比阻降低。

重金屬鈍化

螯合劑與鉻離子形成穩定絡合物,將鉻浸出濃度降低,滿足填埋或資源化利用標準。

微生物激活

添加耐鹽菌種及營養劑,在污泥堆肥過程中促進有機物降解,同時實現重金屬的生物固定。

機械脫水優化

某制革企業應用增效劑后,板框壓濾機處理周期縮短,污泥含水率從82%降至55%,噸泥處理成本降低。

協同厭氧消化

在污泥厭氧消化系統中,增效劑促進有機質水解,甲烷產量提升,同時消化液中氨氮濃度降低,減少系統抑制風險。

資源化路徑拓展

經增效劑處理的污泥,通過熱解技術可制備燃料顆粒,熱值提升;或作為建材原料,重金屬浸出符合標準。

以日處理100噸皮革污泥的工廠為例:

直接成本:增效劑添加成本為每噸污泥,占處理總成本的15%。

效益提升:因含水率降低,運輸費用減少;資源化產品收益增加。

投資回收期:設備改造與藥劑投入可在18個月內通過成本節約與收益提升收回。

隨著環保政策趨嚴,污泥增效劑在皮革行業的應用將呈現以下趨勢:

定制化開發:針對不同制革工藝(如鉻鞣、無鉻鞣)開發專用增效劑,提升處理精準性。

低碳化升級:結合碳捕集技術,將污泥處理與溫室氣體減排協同,助力碳中和目標。

智能化管控:通過傳感器實時監測污泥性質,動態調整增效劑投加量,實現精準治理。

污泥增效劑不僅為皮革污泥處理提供了技術突破口,更推動了行業從“末端治理”向“資源循環”的轉型。未來,隨著材料科學與生物技術的融合創新,污泥增效劑有望成為皮革工業綠色發展的核心驅動力。

青島仕駿生產:市政/造紙/選礦/印染/油田污泥深度脫水專用污泥增效劑,一直深耕于各類污泥干燥板塊一線并及時搜集反饋各種經驗,提供免費售后跟蹤,出具解決方案,免費上門取樣交流和免費提供技術咨詢服務。